О. В. Анисимов, Ж. В. Еремеева, В. И. Костиков, Л. В. Викулова, Е. В. Симонова

Национальный исследовательский технологический университет «Московский

институт стали и сплавов»; ОАО «Русские сплавы».

Введение.

Одним из направлений развития современных материалов является разработка технологий композитов с матрицами на основе сплавов алюминия, упрочненных частицами малого размера (в том числе наноразмерными), а также использование в качестве матриц промышленных алюминиевых дисперсионно-твердеющих сплавов с повышенными эксплуатационными характеристиками. Упрочнение алюминия высокопрочными и высокомодульными волокнами позволяет создать композиционный материал (КМ) с высокой удельной прочностью и жесткостью, высокой жаропрочностью и регулируемой анизотропией свойств. Однако такие КМ, вследствие высоких степеней армирования имеют малую пластичность, а также, вследствие дефицитности волокон, высокую стоимость и трудности технологии изготовления. Поэтому композиты на основе сплавов алюминия, упрочненных тугоплавкими соединениями, не получили широкого промышленного применения. В связи с этим разработка КМ на основе сплавов алюминия, упрочненных тугоплавкими соединениями, является актуальной проблемой.

В течение многих лет предпринимаются попытки создать композиты на основе алюминия путём введения в расплав дисперсных частиц тугоплавких соединений. Наиболее часто в расплав алюминия вводят дисперсные частицы SiC, Si3N4, ZrO2. Но, вследствие трудности равномерного распределения этих частиц в расплаве и его неконтролируемой кристаллизацией, до настоящего времени не удалось разработать промышленную технологию создания КМ таким способом. Особые трудности возникают при попытках ввести в расплав наночастицы, которые вследствие высокой поверхностной энергии образуют конгломераты частиц большого размера – до 1-3 мкм.

Целью данной работы является изучение механизма упрочнения чистого алюминия дисперсными частицами двуоксида циркония и выяснение особенностей этого механизма в зависимости от концентрации частиц двуоксида циркония и характера их взаимодействия с алюминием.

Немаловажной задачей данной работы представляется равномерное распределение нанодисперсных частиц оксида циркония по сечению композиционного материала на основе сплава алюминия. В связи с этим, в настоящей работе был использован метод центробежного литья. [1-2]. В результате центрифугирования композиционного расплава получаются градиентные композиционные материалы. Такие композиты отличаются наличием пространственно-неоднородных структур, благодаря которым материалы приобретают новые свойства. Поверхностные слои с повышенной концентрацией армирующей фазы различной природы и состава организуются за счёт направленного перемещения дисперсных частиц в жидкометаллической суспензии. Твёрдые дисперсные частицы, имеющие плотность большую, чем матричный алюминиевый сплав, перемещаются к наружной стенке изложницы, а менее плотные – к оси вращения, во внутреннюю часть отливки.

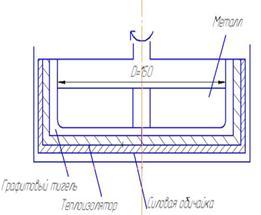

Лабораторная установка представляет собой центрифугальную машину с вертикальной осью, на которой закреплён вращающийся ротор с изложницей, Рис. 1.

Рис.1. Фотография и схема лабораторной центрифуги

Ротор приводится во вращение электродвигателем с регулируемой скоростью вращения. Заданная скорость вращения ротора центрифуги стабилизируется специальной электронной системой стабилизации заданных оборотов. Корпус ротора выполнен из конструкционной стали толщиной 5 мм и состоит из нижней несъёмной части и верхней съемной крышки.

Материалы и методы исследования.

Введение упрочняющих частиц в расплав является важнейшей технологической задачей при получении композиционных материалов, поскольку равномерность их распределения влияет на последующие физические и технологические свойства готового материала. Введение порошка-наполнителя в расплав можно осуществлять, используя различные методы, в том числе метод порошковой металлургии.

Композиционные материалы получали путём введения предварительно спрессованных цилиндрических образцов в матричный расплав, что исключает риск попадания в расплав вредных примесей, возможный при введении легирующих добавок в виде механической смеси порошков. Таким образом, за счёт исключения воздействия примесей повышаются физические и технологические свойства готовых изделий.

В качестве матричного сплава был использован технический алюминий марки Al 99, содержащий 99,99 % Al, 0,01 % примесей Fe и Si. Для приготовления прессованных образцов применяли алюминиевую пудру ГОСТ 5494-95 и наноразмерный порошок ZrO2 с диаметром частиц 10-20 нм с возможными агломератами с размером до 100 нм. В данной работе было проведено исследование по определению оптимального соотношения порошков в брикете, которое составило 1:3.

Основной целью смешивания является разделение частиц добавок алюминиевым порошком, а равномерность их распределения в готовом материале в большей степени обеспечивается воздействием гравитационного поля центрифуги.

Существуют различные режимы и оборудование для смешивания. Опытным путём было определено, что при сухом смешивании наблюдается достаточно равномерное распределение частиц, но не происходит полного разрушения агломератов частиц ZrO2. В связи с этим, в данной работе было выбрано мокрое механическое смешивание в ультразвуковой ванне в изопропиловом спирте. Для обеспечения тщательного перемешивания порошков и разрушения агломератов оксида циркония, длительность процесса выбрали 5 минут. Затем смесь сушили в сушильном шкафу при температуре 60˚С.

Брикеты получали односторонним прессованием в стальной пресс-форме на гидравлическом прессе. Давление прессования 1,5-2 т/см2.

Эти таблетки вводили в расплав алюминия при температуре 710 ºC (перегретый на 40-50оС выше температуры плавления, для обеспечения полного растворения брикетов). Выдерживали в течение 10-15 минут для равномерного распределения упрочняющих добавок, и после удаления окисной плёнки расплав заливали в центрифугу, вращающуюся со скорость 1534 об/мин, что соответствует максимальному коэффициенту гравитации. В Табл. 1 представлены значения используемых коэффициентов гравитации и соответствующим им давлениям.

|

Коэффициент гравитации

|

Давление в расплаве

|

|

|

атм

|

МПа

|

|

К150

|

150-200

|

20

|

|

К175

|

175-253

|

25,3

|

|

К200

|

303

|

30

|

Табл. 1. Значения коэффициентов гравитации

После кристаллизации в поле центрифуги, полученные кольцевые отливки разрезали на сегменты. После чего от каждого образца вырезали темплеты на шлифы для изучение микроструктуры. Оставшиеся части сегмента разгибали без нагрева и вырезали образцы размером 70× 3×3 мм для проведения дальнейших исследований на растяжение и изгиб.

Результаты исследования и обсуждение.

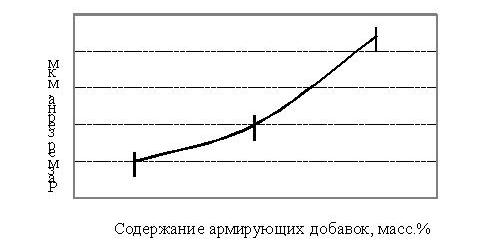

В результате исследования микроструктуры образцов было выявлено, что размер зерна алюминия увеличивается с увеличением содержания наночастиц, независимо от их природы в соответствии с Рис. 2.

Рис. 2. Размер зерен алюминия

Это связано с тем, что с увеличением количества частиц большее их число оказывается внутри критического зародыша. Таким образом, наночастицы находясь внутри зерна, не препятствуют его росту.

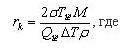

Для решения вопроса о возможности нахождения наночастиц в основном внутри зерна, а не на границе зерен, как этого следовало ожидать из классических соображений, был проведен расчет величины критического зародыша (rk) при кристаллизации алюминия в наших условиях по известной формуле [3]:

σ – поверхностное натяжение расплава;

T12 – температура плавления металла;

M – молекулярная масса;

Q12– теплота кристаллизации (теплота плавления);

ΔT – переохлаждение расплава, при котором произошло зарождение центра кристаллизации;

ρ– плотность металла.

Для наших условий: σ = 860·10-3 Н/м; T12 = 933 K; Q12 = 22960 Дж/моль; = 5 K; = 2,71·10-6 т/м3.

В результате величина радиуса критического зародыша составила rк= 139,3·10-9м.

Таким образом, размер критического зародыша на порядок превышает исходный размер наночастиц (10-20 нм), возникающее зерно захватывает несколько наночастиц и продолжает расти практически без препятствий, поскольку концентрация наночастиц на его границах мала. Этот эффект объясняет аномальную зависимость размеров зерен от концентрации наночастиц. К тому же процесс взаимодействия наночастиц с Al с образованием большой зоны взаимодействия вокруг наночастицы также способствует увеличению размера зерна с ростом концентрации наночастиц. Кроме того, вследствие большей термодинамической прочности ZrO2 не происходит их взаимодействия с матрицей. Поэтому мы не видим наночастиц ZrO2 при увеличении в 1000 раз в оптическом микроскопе, однако размер зерна с ростом концентрации ZrO2 увеличивается.

Твёрдость полученных образцов определялась от внешней границы к внутренней. Значения твердости представлены в Табл. 2.

|

Замеры

|

Твердость, ГПа

|

|

Внутренняя граница отливки

|

Внешняя граница отливки

|

|

1

|

5,4

|

8,9

|

|

2

|

3,8

|

8,6

|

|

3

|

4,2

|

8,7

|

Табл. 2. Твердость А99, армированного наночастицами ZrO2

Обнаружено, что независимо от природы наноразмерного упрочнителя увеличивается их концентрация по мере приближения к внешней поверхности кристаллизатора, кроме того повышается и твердость матрицы, что связано с изменением формы зерна.

Исходные твердости материалов:

- твердость Al – от 2 до 3 ГПа;

- твердость ZrO2 – 15 ГПа.

Также проведена работа по влиянию добавленного алюминия, содержащего определенное количество примесей на характеристики чистого алюминия. Указанным выше способом в расплав чистого алюминия вводили 2% весовых алюминиевого порошка, после чего измеряли физико-механические характеристики полученных сплавов. Результаты экспериментов приведены в Табл. 3.

|

g=150

|

g=175

|

g=200

|

|

Предел прочности на растяжение, МПа

|

|

Al чист

|

Al+2%Al пор

|

Al чист

|

Al+2%Al пор

|

Al чист

|

Al+2%Al пор

|

|

54,02

|

42,93

|

55,4

|

48,95

|

48,01

|

56,41

|

|

Относительное удлинение, %

|

|

Al чист

|

Al+2%Al пор

|

Al чист

|

Al+2%Al пор

|

Al чист

|

Al+2%Al пор

|

|

48,87

|

22,35

|

57,4

|

23,07

|

62,29

|

43,33

|

|

Модуль упругости на растяжение, ГПа

|

|

Al чист

|

Al+2%Al пор

|

Al чист

|

Al+2%Al пор

|

Al чист

|

Al+2%Al пор

|

|

2,11

|

2,54

|

2,66

|

2,72

|

1,83

|

2,33

|

|

Предел прочности на изгиб, МПа

|

|

Al чист

|

Al+2%Al пор

|

Al чист

|

Al+2%Al пор

|

Al чист

|

Al+2%Al пор

|

|

90,38

|

105

|

93,28

|

108,02

|

77,98

|

99,33

|

Табл. 3. Физико-механические характеристики чистого Аl и Al+2%Al порошка

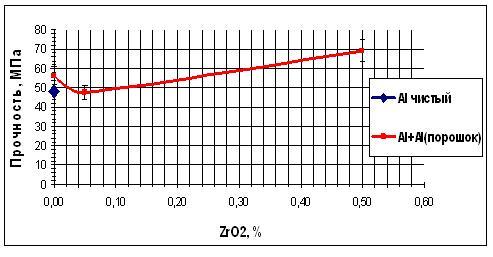

В результате проведения исследований на растяжение и изгиб образцов была установлена зависимость физико-механических свойств металломатричных композиционных материалов от содержания наночастиц. Исследования свойств полученных КМ с содержанием 0,05% и 0,5% ZrO2 представлены в виде графиков, а с малым содержанием ZrO2 (0,01% и 0,03%) представлены в Табл. 4.

|

g = 150

|

g = 200

|

|

Предел прочности на растяжение, МПа

|

|

Аl + ZrO2 (0,01%)

|

Аl + ZrO2 (0,03%)

|

Аl

чистый

|

Аl + ZrO2 (0,01%)

|

Аl + ZrO2 (0,03%)

|

|

45,665

|

48,16

|

38,365

|

45,68

|

54,485

|

|

Относительное удлинение, %

|

|

Аl + ZrO2 (0,01%)

|

Аl + ZrO2 (0,03%)

|

Аl

чистый

|

Аl + ZrO2 (0,01%)

|

Аl + ZrO2 (0,03%)

|

|

46,795

|

45,6

|

38,69

|

57,47

|

40,945

|

|

Предел прочности на изгиб, МПа

|

|

Аl + ZrO2 (0,01%)

|

Аl + ZrO2 (0,03%)

|

Аl

чистый

|

Аl + ZrO2 (0,01%)

|

Аl + ZrO2 (0,03%)

|

|

32,13

|

34,81

|

26,085

|

29,945

|

40,465

|

Табл. 4. Физико-механические характеристики алюминия, упрочненного

нанодобавкой оксида циркония с содержанием 0,01% и 0,03%

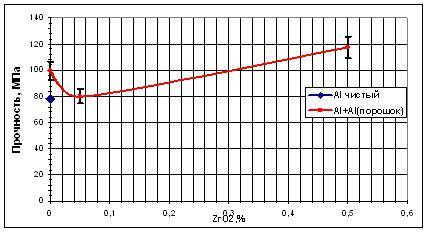

Экспериментальные кривые прочности на растяжение представлены на Рис. 3.

Рис. 3. Зависимость прочности на растяжение от содержания (масс.%) армирующих наночастиц

При исследовании образцов на растяжение КМ с алюминиевой матрицей с увеличением армирующих добавок сначала наблюдается спад, поскольку данного содержания не достаточно для упрочнения матрицы, но зерно, как показывает анализ микроструктуры, уже увеличилось в размере, что уменьшает прочность.

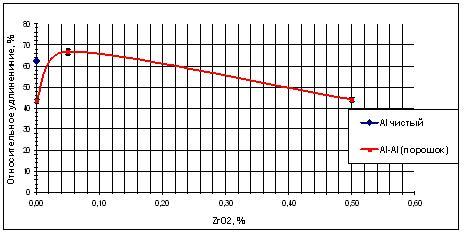

Зависимость относительного удлинения образцов от нанодобавки представлен на Рис. 4.

Рис. 4. Зависимость относительного удлинения на растяжение от содержания (масс.%) армирующих наночастиц

При исследовании было выявлено,что характер кривых одинаков для обеих матриц. Начальный рост объясняется малым содержанием интерметаллидов в сплаве, что понижает прочность и, соответственно, увеличивает пластичность данной матрицы. При увеличении содержания упрочняющей фазы наблюдается снижение пластичности.

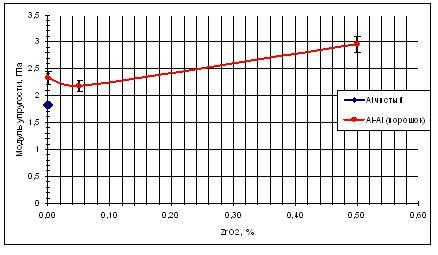

Модуль упругости слабо зависит от концентрации армирующих частиц, что показано на графике, представленном на Рис. 5, поскольку он определяется модулем упругости самой матрицы.

Рис. 5. Зависимость модуля упругости на растяжение от содержания (масс.%) армирующих наночастиц

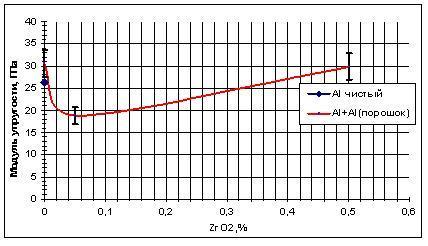

Зависимости прочностных свойств и модуля упругости при испытаниях на изгиб аналогичны зависимостям полученным при испытаниях на растяжение, Рис. 6 и 7 соответственно.

Рис. 6. Зависимость прочности на изгиб от содержания (масс.%) армирующих наночастиц

Рис. 7. Зависимость модуля упругости на изгиб от содержания (масс.%) армирующих наночастиц

Экспериментальная кривая зависимости прочности на изгиб от содержания ZrO2, представленная на Рис. 6, имеет чётко выраженный минимум в области 0,05% ZrO2. Такие зависимости не имеют объяснений с точки зрения классических представлений о механизме упрочнения и могут быть объяснены только с позиций градиентной модели межфазного слоя, развиваемой в работах школы И. В. Образцова [4-5]. Согласно развиваемым представлениям, в области малых концентраций наноразмерных частиц имеется максимум на зависимостях модуля упругости и прочности, обусловленный особенностями взаимодействия очень малой твёрдой частицы с пластичной матрицей.

Выводы.

1. Показана принципиальная возможность получения новых металломатричных композиционных материалов (КМ), упрочнённых наночастицами, путем кристаллизации в поле центрифуги.

2. Показано, что введение нанодобавки оксида циркония в алюминиевую матрицу путём кристаллизации расплава матрицы в силовом поле центрифуг дает возможность получить заданное распределение частиц в отливке, где концентрация частиц увеличивается к внешней границе отливки.

3. Установлено, что химическое взаимодействие наночастиц ZrO2 с алюминиевой матрицей не имеет места.

4. Показано, что имеет место сложная зависимость модуля упругости и прочности получаемых композитов от содержания армирующих добавок. Эти зависимости хорошо объясняются путём применения представлений градиентной модели межфазного слоя в области малых концентраций и классических представлений о механизме упрочнения для средних и больших концентраций армирующих частиц.

Литература.

- Попов А.В., Жестовский И.Д. Кристаллизация расплавов в силовых полях, труды НТК « Пути экономии металлов при конструировании и производстве отливок», Пенза 1984.

- Попов А.В., Жестовский И.Д. О путях управления процессом кристаллизации, РЖ «Технология машиностроения», 1985, 7128ДЕП, №67 НШ – 85 ДЕП.

- Батышев А.И. Кристаллизация металлов и сплавов под давлением, М. Металлургия 1977.

- Образцов И.Ф., Лурье С.А., Белов П.А. и др. Основы теории межфазного слоя. «Механика композиционных материалов и конструкций», т.10, №3, 2004 г., с. 596 –612.

- Лурье С.А., Дудченко А.А., Литвинов В.Б. и др. «Моделирование и прогноз механических характеристик композиционных материалов, армированных микро- и нановключениями, с использованием теории межфазного слоя» в сборнике трудов 5-й Московской Международной конференции «Теория и практика технологий производства изделий из композиционных материалов и новых металлических сплавов (ТПКММ), М. Знание, 2008.