Блоги

Новые индустриальные лакокрасочные материалыО. Л. Фиговский, П. Г. Кудрявцев, А. Д. Лейкин, Л. Д. Шаповалов, М. Я. Иоелович Polymate Ltd. – INRC, Migdal Ha-Emek, Israel

Рассмотрен ряд современных лакокрасочных материалов различного назначения, разработанных в компании Polymate Ltd. – INRC. В промышленном и гражданском строительстве успешно применяются гибридные полимерные неизоцианатные уретановые связующие для красок и половых покрытий. Новые материалы обладают высоким комплексом механических и физико-химических свойств, они не содержат опасных компонентов и легколетучих растворителей. Разработаны экологически чистые биоразлагаемые составы защитных покрытий для целлюлозно-бумажных упаковочных материалов. Барьерные свойства покрытий аналогичны свойствам обычных синтетических полимеров, а полученные композитные изделия допускают возможность вторичной переработки. На стадии интенсивной разработки находятся тепло- и огнезащитные покрытия на основе полимерсиликатных композиционных материалов.

New industrial coating materials

O. L. Figovsky, P. G. Kudryavtsev, A. D. Leykin, L. D. Shapovalov, M. Ya. Ioelovich

A number of modern coating materials for various purposes, developed at Polymate Ltd. – INRC, are considered. Hybrid polymer non-isocyanate urethane binders for paints and floorings are successfully used in industrial and civil construction. New materials have a high complex of mechanical and physical-chemical properties. They do not contain hazardous components and volatile solvents. Eco-friendly biodegradable compositions of protective coatings for cellulose-based packaging materials have been developed. Barrier properties of coatings are similar to those of conventional synthetic polymers, and the resulting composite products are subject to recycling. At the stage of intensive development are thermal and fireproof coatings based on polymer-silicate composite materials.

Компания Polymate Ltd. – INRC была основана в 1997 году и находится в промышленной зоне Мигдаль а-Эмек, в окрестностях Хайфы. Высококвалифицированный персонал учёных и инженеров-химиков Polymate разрабатывает современные материалы, преимущественно в области покрытий, красок и полимерных пен. Среди основных направлений разработок – гибридные неизоцианатные полиуретановые покрытия, термо- и огнестойкие покрытия на основе растворимых силикатов, биоразлагаемые водо- и маслостойкие покрытия для бумаги и картона. Важнейшая задача, решаемая разработчиками Polymate, не только создать материалы, обладающие отличными потребительскими свойствами, но и свести к минимуму вредные воздействия на производственный персонал, потребителей и окружающую среду [1].

Лакокрасочные материалы на основе гибридных неизоцианатных полиуретанов

Полиуретаны – это полимеры, широко применяемые в промышленности и в быту, включая покрытия, пену, изоляцию [2,3]. Покрытия на основе уретанов являются одним из наиболее быстрорастущих секторов лакокрасочной промышленности.

Полиуретаны получают взаимодействием двух компонентов, один из которых имеет две или более гидроксильные группы (-OH), в диоле или полиоле, а второй содержит две или более изоцианатные группы (-NCO). Изоцианаты являются токсичными и вызывают раздражение кожи, слизистых оболочек, затрудненное дыхание даже при количествах, которые значительно ниже предельно допустимых конценераций. Являясь мощными сенсибилизаторами, они могут приводить к профессиональной астме, что особенно опасно для рабочих, которые наносят полиуретановые краски методом распыления [4]. Кроме того, в процессах, используемых для получения изоцианатов, используются такие высокотоксичные химические вещества, как фосген, что является еще одним недостатком.

В последние годы проводятся интенсивные исследования и разработки для получения полимеров с уретановыми группами неизоцианатными методами [5-7].

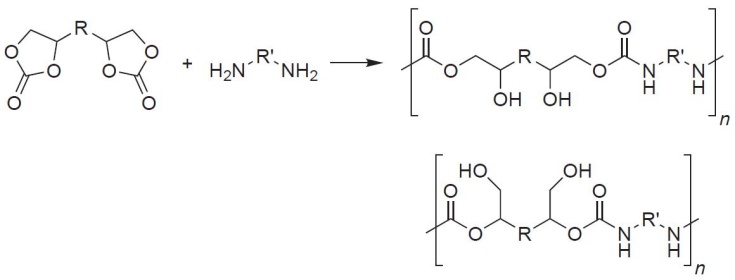

Рис.1. Схема взаимодействия пятичленного циклокарбоната с первичным амином.

На рис.1 показана основная реакция пятичленного циклокарбоната с первичным амином, приводящая к получению неизоцианатных полиуретанов (НИПУ) с гидроксиуретановыми (ГУ) звеньями, содержащими либо вторичную, либо первичную гидроксильную группу:

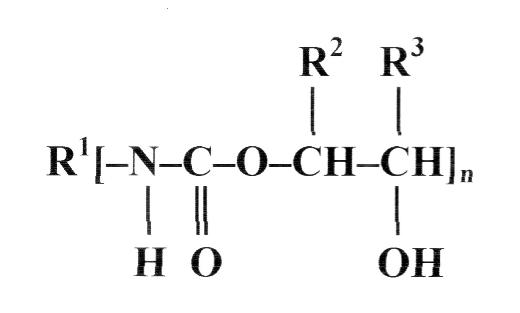

Основными направлениями исследований и разработок Polymate в области неизоцианатных полимерных покрытий являются: - полимеры с ГУ-группами в основной цепи; - привитые сополимеры с ГУ-группами в боковых цепях; - олигомерные композиции, модифицированные ГУ-содержащими добавками. Лучшие практические результаты к настоящему времени достигнуты в разработке отверждаемых олигомерных композиций (эпоксидных, акриловых и др.), модифицированных ГУ-соединениями. ГУ-модификатор (ГУМ) представляет собой продукт реакции между первичным амином и циклокарбонатом при эквивалентом соотношении функциональных групп [8]. ГУМ химически не связан с основной полимерной сеткой и может быть представлен следующей формулой (рис.2):

Рис. 2. Структура ГУМ на основе n-функционального амина и моноциклокарбоната: R1 – остаток амина; R2 и R3 – H или алкил.

Был разработан ряд НИПУ модификаторов, основанных как на не возобновляемом (например, органосиланы), так и на возобновляемом сырье (например, растительные масла и продукты их переработки). С использованием ГУМ был создан ряд перспективных неизоцианатных составов: - краски для внутренних и наружных работ; - напольные покрытия, в т.ч. и для наружного применения; - УФ-отверждаемые покрытия; - напыляемые и заливочные пены различного применения (жесткие, полужесткие, эластичные). В то время как разработка неизоцианатных пен находится на начальных стадиях, гибридные полимерные составы, включающие эпоксидные, акриловые и другие смолы, модифицированные НИПУ, уже вышли из стадии разработки и начали производиться и использоваться (рис. 3 и 4).

Рис. 3. Краска для стен PI9W-White (Springfield High school, Oregon. Weight room).

Рис. 4. Наливной пол FLI4W-Grey (The Stanford University. Mechanical room).

Полученные без применения изоцианатов альтернативные гибридные полимерные материалы под названием Green Polyurethane™ нашли успешное применение в лакокрасочной промышленности.

Защитные биоразлагаемые полимерные покрытия для упаковочных материалов

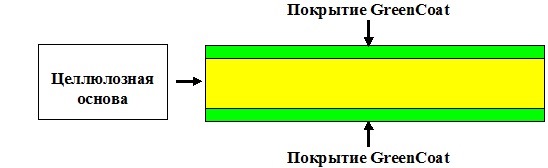

Компания Polymate разработала GreenCoat – безвредную гидрофобизирующую биоразлагаемую и дешевую композицию в виде водной дисперсии [9, 10]. GreenCoatпредставляет собой композицию, содержащую биоразлагаемый полимер и модифицирующие добавки. После затвердевания покрытиеобеспечивает защиту бумажных и картонных упаковочных материалов от факторов окружающей среды (рис. 5).

Рис. 5. Строение бумажного упаковочного материала с защитным покрытием.

Среди важных потребительских свойств GreenCoat(Табл. 1 и 2) необходимо отметить повышенные барьерные характеристики по отношению к воде, маслам и кислороду, а также пригодность к вторичной переработке, в том числе и в составе пульпы.

Таблица 1. Характеристики водной дисперсии GreenCoat марки VSA-3

Таблица 2. Сравнительная таблица свойств полимерных покрытий

Являясь безвредным и полностью биоразлагаемым материалом, GreenCoatсоответствует требованиям, предъявляемым к покрытиям для упаковочных материалов для их использования в промышленности, сельском хозяйстве и быту. Композицию GreenСoat можно наносить на нужную поверхность основы любым подходящим способом: кистью, валиком, распылителями, коатерами, и т.д. Режим сушки покрытий 150-180oC в течение 5 мин. Возможна сушка инфракрасным излучением. Необходимая толщина покрытия определяется требованиями потребителя и свойствами покрываемого материала-основы (бумаги, картона или др.). Например, стандартная писчая бумага (80 г/м2) требует слой GreenСoat VSA 20-25 г/м2 чтобы получить значение Кобб-теста 25-30 за 30 мин.

Покрытия GreenCoat имеют следующие преимущества: - повышение (в 1,5-2,5 раза) прочности покрытых целлюлозно-бумажных упаковочных материалов особенно во влажном состоянии; - придание покрытым целлюлозно-бумажным материалам высоких барьерных свойств к проникновению воды и ее паров, что недостижимо для большинства других известных биоразлагаемых покрытий (ПВС, КМЦ и др.); - придание покрытым субстратам высокой масло-, бензо- и жиростойкости; - возможность вторичной переработки целлюлозно-бумажных материалов с GreenCoatпокрытием; - биоразлагаемость покрытых материалов в естественных природных условиях; - сравнительно низкая стоимость (~ в 2 раза дешевле таких распространённых биоразлагаемых - полимеров как Mater-Bi, PLA, Biopol и др.); - технологичность производства составов GreenCoat и нанесения покрытий, предполагающая использование существующего оборудования.

Биоразложение покрытий GreenCoatпроисходит во влажной почве при воздействии ферментов различных микроорганизмов (грибков и бактерий) по следующим схемам:

В аэробных условиях (верхние слои почвы) CnHmOk (GreenCoat) + O2 + ферменты → CO2 + H2O

В анаэробных условиях (нижние слои почвы) CnHmOk (GreenCoat) + ферменты → CH4

Хотя основное применение GreenCoat это производство упаковочных материалов всех видов, GreenCoat может найти применение и в других областях, например: - гидрофобизация мешков, использующихся для складирования и транспортировки бытовых, - промышленных и сельскохозяйственных отходов; - гидрофобизация мешков для сельскохозяйственной продукции, удобрений и т.д.; - гидрофобизация упаковок для строительных материалов, химикатов и т.п.; - гидрофобизация бумажных горшочков для выращивания рассады; - гидрофобизация текстильных изделий; - производство искусственной кожи; - гидрофобизация бумажной одноразовой посуды, и т.д.

Полимерсиликатные теплостойкие лакокрасочные материалы

Развитие современных отраслей промышленности, таких как ракетно-космическая техника, авиационная промышленность, атомная энергетика, металлургия и химическая технология потребовало создания новых материалов для защиты ответственных узлов и деталей от воздействия высокотемпературных тепловых потоков. Традиционными материалами для этих целей являются силикаты. Полисиликатное композиционное покрытие имеет ряд важных эксплуатационных характеристик: монолитность, огнестойкость, устойчивость к воздействию кислот. Оно находит широкое применение в качестве облицовочного материала для химической аппаратуры и установок.

Тем не менее, серьезным недостатком этих покрытий является их низкая прочность и высокая усадка. Одним из направлений улучшения свойств силикатных покрытий является создание новых композиционных материалов, представляющих собой водорастворимые силикаты натрия или калия с активными добавками веществ фуранового ряда. В частности, перспективные материалы получены на основе связующего – жидкого стекла, модифицированного фурфуриловым спиртом [11,12].

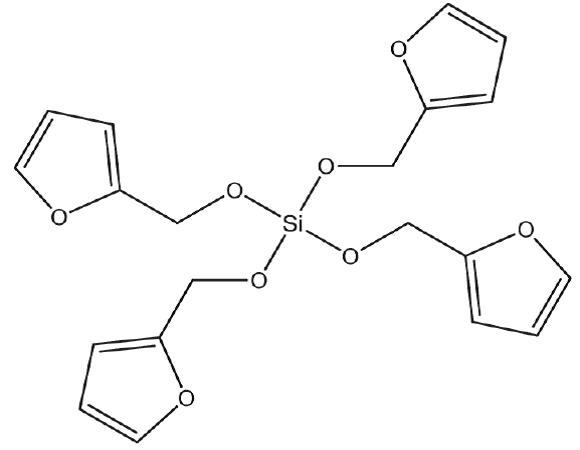

Существенное увеличение прочности, термо- и огнестойкости силикатной матрицы достигается путем введения в композицию тетрафурфурилового сложного эфира ортокремневой кислоты (тетрафурфурилоксисилана – ТФС, рис. 6). ТФС синтезируют путем переэтерификации тетраэтоксисилана фурфуриловым спиртом.

Рис. 6. Структурная формула тетрафурфурил-оксисилана Si(OCH2(C4H3O))4.

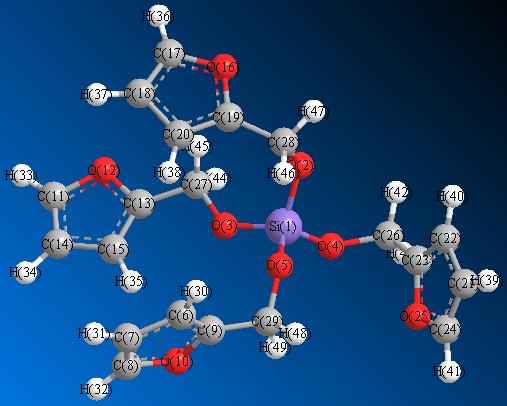

Рассчитанная структура молекулы тетрафурфурилоксисилана представлена на рис. 7 [13].

Рис. 7. Строение молекулы тетрафурфурилоксисилана Si(OCH2(C4H3O))4.

Введение ТФС приводит к образованию наночастиц SiO2 и взаимопроникающей сетки полифурфурилового спирта. При этом происходит упрочнение связи между силикатными глобулами связующего геля и щелочным компонентом.

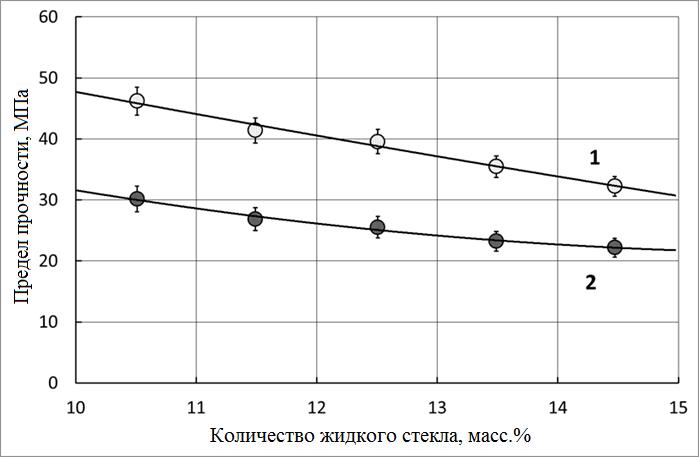

Разработанное нами наноструктурированное полисиликатное композиционное покрытие состоит из связующего, отвердителя, полимерной добавки, тонкого и грубого наполнителя. Водорастворимое натриевое или калиевое силикатное стекло, имеющее плотность 1,38-1,4 г/см3 используют в качестве основы для связующего вещества. Оптимальным является минимальное содержание связующего (10 ÷ 13 %), а также добавка ТФС в количестве 3% от массы связующего (рис. 8).

Рис. 8. Изменение прочности при сжатии полисиликатного композиционного материала в зависимости от содержания жидкого стекла: 1 - материал с добавкой 3% ТФС; 2 - материал без добавки.

Технический кремнефтористый натрий используется в большинстве случаев в качестве отвердителя. Наполнителями являются натуральные или искусственные материалы, имеющие высокую устойчивость к действию кислот, в частности кварц, циркон, диабаз, базальт, гранит, андезит и т.д. [14-16].

Таким образом, введением такой органической добавки как ТФС можно добиться значительного увеличения монолитности, прочности и стойкости силикатной матрицы в агрессивных средах за счет повышения прочности связи между структурными элементами композиции [13,17,18].

Силикаты сильных органических оснований

Другим новым направлением создания термостойких покрытий является использование силикатов сильных органических оснований, в частности, четвертичных аммониевых. Традиционной областью использования силикатов четвертичного аммония является производство антикоррозионных силикатных лакокрасочных материалов с порошкообразным цинком в качестве наполнителя, обладающих протекторным механизмом коррозионной защиты. Перспективно применение силикатов четвертичного аммония в качестве связующего для литейных, формовочных и стержневых смесей, для жаростойких и огнеупорных композиционных материалов, а также в ряде других областей техники, связанных с использованием водорастворимых силикатов. Примером высокотемпературных покрытий могут служить противопригарные краски для литья черных и цветных металлов.

Важным аспектом успешного применения силикатов сильных органических оснований является разработка простого и эффективного метода их синтеза на основе доступных и достаточно дешевых исходных веществ. Нами был разработан новый метод синтеза подобных соединений. Этот метод заключается в использовании кремнезолей в качестве исходного сырья при синтезе органических силикатов.

При взаимодействии кремниевого золя с сильными органическими основаниями, стабилизация золя может быть достигнута только путем зарядки его поверхности. Для этого достаточно довести рН до 9. В этих условиях можно получить стабильные силикатные системы с высоким содержанием диоксида кремния и, соответственно, с высоким силикатным модулем n:SiO2:M2O, где M = (NR4).

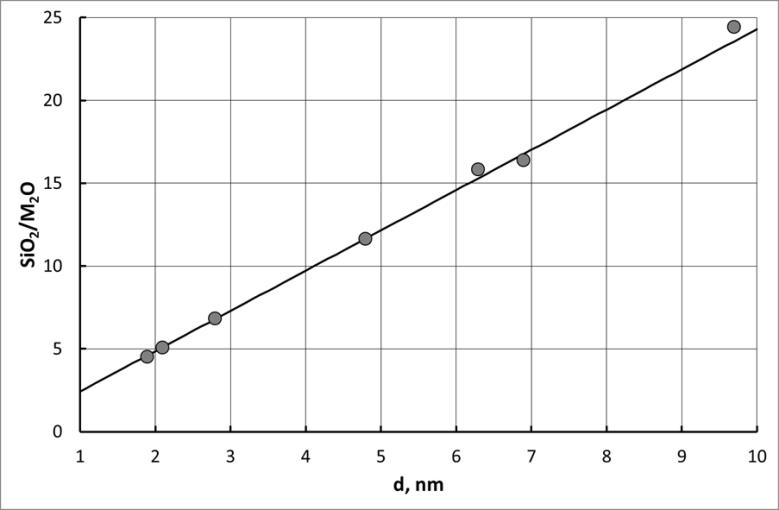

Величина достигаемого силикатного модуля прямо связана с диаметром частиц золя (рис. 9).

Рис. 9. Предельные значения силикатного модуля SiO2:M2O в зависимости от диаметра d частиц золя диоксида кремния. Система получена нейтрализацией золя органическим основанием до рН=9.

На рис. 9 показана диаграмма состояний силикатной системы с сильными органическими основаниями. Поле этой диаграммы, которое лежит между проложенной линией и осью d (nm), соответствует области, где могут существовать устойчивые коллоидные полимерные и мономерные силикатные системы. Выше этой линии соответствующие силикатные системы подвергаются довольно быстрой коагуляции и гелеобразованию. Для золя диоксида кремния рекомендуемый предел размера частиц 7-8 нм, а модуля n, соответственно, 17-19, так как выше этих величин скорость синтеза замедляется настолько, что равновесие становится трудно достижимым.

Как известно, растворимые силикатные щелочные системы обширны и классифицируются в соответствии со следующими критериями [11]: (а) по степени полимеризации (l) диоксида кремния, то есть, по среднему числу атомов кремния, образующих в процессе полимеризации непрерывную систему силоксановых связей: Si – O – Si. Полимеризация кремнезема сопровождается увеличением его молекулярной массы (М), а при высоких степенях полимеризации – увеличением размера (d) коллоидных частиц диоксида кремния. При определенной степени полимеризации (l) в щелочных силикатных системах появляется коллоидный диоксид кремния как в виде золя, так и в виде высоко гидратированного диоксида кремния:

б) по химическому составу по мере возрастания щелочности, характеризующейся силикатным модулем системы n,щелочные силикатные системы образуют ряд, соответствующий четырем вышеприведенным формам кремнезема:

По аналогии с традиционными жидкими стеклами для силикатов сильных органических оснований оптимальные значения силикатного модуля находятся в диапазоне от 2 до 4. Для некоторых особых случаев они могут быть доведены до значений 17-19. Тем не менее, такие системы трудно получить, и они могут быть достаточно неустойчивы. Силикатный модуль не может иметь значение меньше 2. В этом случае образуются обычные молекулярные силикаты, которые не обладают связующими свойствами [12].

В этом процессе можно использовать любой тип сильных органических оснований. Поскольку диоксид кремния полностью растворяется при рН от 10,7 до 11,0, при высоких значениях рН можно приготовить силикаты различных органических оснований, имеющих константы диссоциации рКb < 3. Силикатный модуль таких систем также будет подчиняться вышеописанным зависимостям. На основании лабораторных исследований в настоящее время проводится подготовка к выпуску пилотных образцов связующих для перспективных силикатных покрытий.

Заключение

В компании Polymate Ltd. – INRC разработан ряд современных лакокрасочных материалов различного назначения. Гибридные неизоцианатные полиуретаны являются следующим поколением отверждаемых полимерных связующих для красок и половых покрытий. Новые материалы обладают высоким комплексом механических и физико-химических свойств, они не содержат опасных компонентов и легко-летучих растворителей. Лакокрасочные материалы Green Polyurethane™ успешно применяются в промышленном и гражданском строительстве. Разработаны экологически чистые биоразлагаемые составы защитных покрытий для целлюлозно-бумажных упаковочных материалов. Барьерные свойства покрытий аналогичны свойствам обычных синтетических полимеров, а полученные композитные изделия допускают возможность вторичной переработки. На стадии интенсивной разработки находятся тепло- и огнезащитные покрытия на основе полимерсиликатных композиционных материалов.

Список литературы

1. Polymate Ltd. – International Nanotechnology Research Center // Scientific Israel ‒ Technological Advantages. — 2017. — Vol. 19. — № 1. — P. 5-10. 2. Figovsky O., Shapovalov L., Leykin A. et al. Advances in the field of nonisocyanate polyurethanes based on cyclic carbonates // Chem. Chem. Technol. — 2013. — Vol. 7. — № 1. — P. 79-87. 3. Delebecq E., Pascault J-P., Boutevin B., Ganachaud F. On the Versatility of Urethane/Urea Bonds: Reversibility, Blocked Isocyanate, and Nonisocyanate Polyurethane // Chem. Rev. — 2013. — Vol. 113. — P. 80-118. 4. Annex XV Restriction Report. European Chemical Agency (ECHA), 06 February 2017. 5. Фиговский О.Л., ЛейкинА.Д., ШаповаловЛ.Д. Неизоцианатные полиуретаны – вчера, сегодня и завтра // Международный научный журнал«Альтернативная энергетика и экология». — 2016. — № 03-04 (191-192). — С. 95-108. 6. Cornille A., Auvergne R., Figovsky O. et al. A perspective approach to sustainable routes for non-isocyanate polyurethanes // Eur. Polym. J. — 2017. — Vol. 87. — P. 535-552. 7. Rokicki G., Parzuchowski P.G., Mazurek M. Nonisocyanate polyurethanes: synthesis, properties, and applications // Polym. Adv. Technol. — 2015. — Vol. 26. — № 7. — P. 707-761. 8. Фиговский О.Л., ЛейкинА.Д., ШаповаловЛ.Д., Бирюкова О.В. Гидроксиуретановый модификатор – эффективная добавкадляэпоксидныхматриц // Лакокрасочные материалы и их применение. — 2012. — № 5. — С. 42-46. 9. Ioelovich M., Figovsky O. Advanced environment-friendly polymer materials // Polymer Adv. Technol. — 2002. — Vol. 13. — № 10-12. — P. 1112-1115. 10. Figovsky O., Shapovalov L., Karchevsky V., Ioelovich M. Development of environmentally friendly polymeric materials // HAIT J. Sci. Eng. B — 2005. — Vol. 2. — № 1-2. — P. 266-275. 11. Кудрявцев П., Фиговский О. Наноматериалы на основе растворимых силикатов. Lambert Academic Publishing, 2014. — 165 с. 12. Kudryavtsev P., Figovsky O. Advanced Nanomaterials Based on Soluble Silicates // J. Scientific Israel – Technological Advantages. — 2014. — Vol.16. — № 3. — P. 38-76. 13. Кудрявцев П.Г., Фиговский О.Л. Наноструктурированные материалы, получение и применение в строительстве // Нанотехнологии в строительстве. – 2014. – Т. 6. — № 6. – С. 27–45. 14. Фиговский О.Л., Бейлин Д.А., Пономарев А.Н. Успехи применения нанотехнологий в строительных материалах // Нанотехнологии в строительстве. — 2012. — Т. 4. — № 3. — С. 6–21. 15. Figovsky O., Olkhovik E. Method of Predicting Concrete Creep // J. Mechanical Behavior of Materials. — 2001. — Vol. 12. — № 2. — P. 85-93. 16. Figovsky O.L. Advanced Composite Materials Based on Silicate-Polymers Matrix // Proceedings of Pan- Asian Aerospace Technology Conference / Beijing, China, 1994. 17. Kudryavtsev P., Figovsky O., Kudryavtsev N. Advance in Nanocomposites Based on Hybrid Organo-Silicate Matrix. // Chem. Chem. Technol. — 2016. — Vol. 10. — №1, — P. 45-53. 18. Figovsky O., Beilin D. Improvement of Strength and Chemical Resistance of Silicate Polymer Concrete // Int. J. Concrete Structures and Materials. – 2009. — Vol. 3. — № 2. — P. 97-101. Комментарии:Пока комментариев нет. Станьте первым! | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||